근본적인 산업 변혁

최근 수십 년 동안 대기 중 이산화탄소 농도의 지속적인 증가가 관찰되었다. 대표적인 온실가스인 이산화탄소는 지구 온난화를 초래하고, 기상 현상과 생태계 그리고 인간사회에 막대한 영향을 끼치고 있다. 파리 협정에서 한국, 독일을 포함한 많은 국가들이 기후 변화의 부정적인 영향을 제한하고자 금세기 중반까지 온실가스 배출량을 0으로 줄일 것을 합의하였다. 한국과 독일의 재생에너지 공급량이 총 에너지 수요의 각각 15%, 22%만을 담당하고 있는 현 수준, 그리고 두 국가 에너지 시스템의 4/5가 단 30년 만에 재건(전환)되어야 함을 고려할 때 파리에서의 목표 설정이 매우 도전적으로 설정될 수밖에 없었음은 자명해 보인다. 이에 한국, 독일 양국은 수소를 핵심으로 하는 야심 찬 전략을 수립하였고, 이는 혁신 기술기업들의 제품군 확대와 신시장 개척에 많은 기회를 제공할 것으로 기대된다.

수소 – 탄소중립의 핵심

미래 탄소중립경제의 핵심은 수소가 될 것이다. 수소는 무색, 무취, 무독성의 기체이다. 천연가스와는 달리 수소는 주위 온도에서 액화될 수 없으며, 350bar 또는 700bar의 압력에서 압축가스로 또는 영하 253°C에서 액화 상태로 저장된다. 효성중공업과 독일 린데 그룹 합작으로 현재 세계 최대 액화수소 생산공장 중 하나가 울산에 건설되고 있다. 압축수소의 가용 에너지밀도는 120MJ kg-1로 가솔린의 약 3배, 리튬 이온 배터리의 약 130배 높다. 수소가 유망한 에너지 저장 요소인 이유이다.

현재, 수소는 대부분의 화학 산업에서 벌크 케미컬 생산을 위해 사용된다. 정유, 암모니아 및 메탄올 생산 및 불포화 화합물의 수소화를 위해 연간 90Mt의 수소가 필요하다. 한국, 독일의 탄소중립경제가 진화해 감에 따라 아래 5개 산업 분야에서 수소 적용이 클 것으로 예상된다.

1. 직접 연소 또는 연료전지를 통한 연소 과정이 요구되는 산업용/주거용 난방 및 운송(대형 수송) 부문의 연료

2. 풍력/태양광 발전소의 잉여 전력을 수소로 변환하여 지하 동굴이나 고갈된 가스전에 저장하는 등의 에너지 저장체

3. 수소가 천연가스를 대체할 수 있는 일부 응용 분야(예: 금속 환원)에서 화학산업 공급원료

4. 섹터 커플링의 핵심 요소(모든 에너지 섹터를 상호 연결하여 에너지 공급 및 수요 동기화)

5. 산업 공정(예: 제철 공정 천연가스 대체) 및 불가피한 탄소 다배출산업(예: 시멘트 생산)의 탈탄소화

수소 생산/활용 기술이 이미 산업 수준에 와 있고, 많은 응용 분야에서 큰 변경 없이 수소가 천연가스를 대체할 수 있다는 것이 장점이다. 한국과 독일은 수소 시범지역 사업을 통해 수소의 생산, 저장, 활용과 관련한 여러 실전 테스트가 진행되고 있다. 독일은 산업계의 참여를 특히 강조하고 있는데, 화학, 정유, 제철 회사들이 본 사업에 참여하여 그린수소 활용을 시험하고 있으며, 한국에서의 수소발전 도시 모델은 독일에서도 큰 관심사가 되고 있다.

‘녹색’ 수소 생산 방법

현재 수소의 약 95%는 화석 연료에서 생산되며 대부분 천연가스의 증기 개질을 통해 생산된다. 이 공정은 저렴하지만(2020년 기준, 약 1$ kg-1 H2) 1m3의 수소 당 0.3m3의 이산화탄소를 발생시킨다. 산화탄소 배출 없이 수소를 생산할 수 있는 공정은 바로 물을 전기 분해(수전해)하는 것이며, 화학식으로는 2H2O → 2H2 + O2로 설명된다.

사실 전기분해는 19세기 초부터 산업 수준에서 수행되었으며 이미 100여 년 전에 “미래의 석탄”에 대한 접근으로 구상되었다(쥘 베른의 소설 “신비한 섬” 중). 오늘날 몇 가지 수전해 기술이 존재한다. 그 중 가장 중요한 기술은 부분 부하 및 전력 생산 변동성에 대한 빠른 대응력을 갖춘 고분자전해질막(PEM) 기술이다. 가스터빈을 제조해 오던 독일의 지멘스 에너지 社는 유럽 내 핵심 공급사가 되고자 노력하고 있다. 2023년부터 총 용량 연 1GW 규모의 PEM 수전해 시스템 생산할 수 있는 공장을 현재 베를린에 건립 중에 있다. 두 번째로 크게 주목 받고 있는 기술은 음이온 교환막 알카라인 수전해(AEMEC)이다. 고가의 촉매제를 사용하지 않기에 PEM 수전해보다 저렴하다. 독일에서는 Emapter 社가 1MW 용량 규모의 AEM 시스템을 생산하고 있다. 동사는 한국에서 예스티(YEST) 社와 협력 중에 있다. 세 번째로, 큰 가능성을 가진 기술은 고온 스팀을 활용하고 산업 플랜트 연계성이 좋은 고체산화물전해조전지(SOEC)이다. 이 기술은 독일 내 SunFire 社, 한국에서는 SK 에코플랜트에서 개발하고 있다.

특정 기술과 관계없이 전기화학적 물 분해는 필요한 에너지가 재생 가능한 자원에서 나오는 한 기후 중립적이다. 전력망을 통해 연결되면 에너지 생산과 수소 생산 프로세스는 서로 다른 위치에서 진행 가능하다. 제한된 전력망 용량으로 인해 에너지 생산자와 소비자 간의 공간적 근접성은 장점이다. 수전해 기술은 증기 개질 보다 높은 생산비용(약 5$kg-1)이 들지만, 향후 몇 년 동안 비용이 크게 떨어질 것으로 예상된다.

인공 광합성

세계 경제의 변화에는 다양한 기술의 조합이 필요하며 전기분해에 의한 수소 생산도 그 중 하나가 될 것이다. 지난 몇 년 동안 크게 발전한 기술 중에는 ‘인공 광합성’이 있다. 인공 광합성은 “태양광을 유일한 에너지원으로 사용하여 통합 장치 및 시스템에서 연료와 화학물질을 생산하는 것”으로 정의된다. 인공 광합성은 효소에 의해 연료와 화학물질을 생산하는 자연광합성과 반도체가 전기에너지를 생산하는 태양전지의 중간단계라 할 수 있는 반도체 기술이다.

수소 생산을 위한 인공 광합성의 개념은 1970년대부터 조사되었지만, 최근에 이르러 재료 및 리액터 설계에서 주요 발전을 이루었다. 이들 시스템은 연구진들에 의하여 운영환경에서 프로토타입의 형태로 가동되었다. 산업 적용이 시작되었고, 현재 혁신 스타트업 회사들이 주도하고 있다. 미국에서는 SunHydrogen 社가 나노미터 규모의 텐덤 태양전지 기반의 시스템을 개발하고 있으며, 한국의 MSC社 및 독일의 SCHMID 社와 협력 중에 있다. 두 번째 예로는, 반도체 탄화규소를 고효율 수전해 촉매로 사용하는 베를린 소재 Yellow SiC 社가 있다.

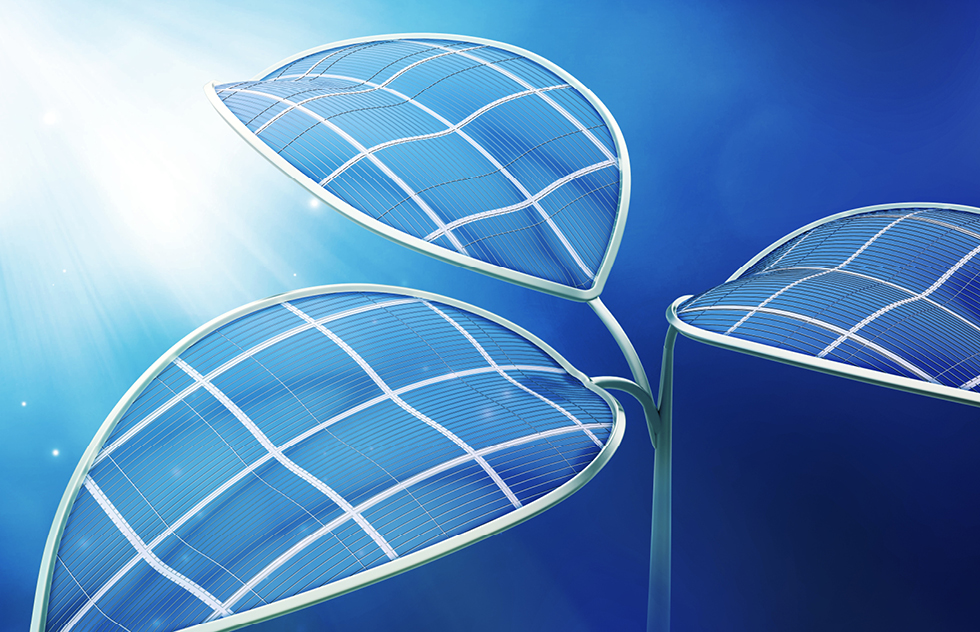

수소 모듈 구축에 대한 다양한 컨셉이 구현되었으며, 광촉매 시스템, 광전기화학 시스템과 결합된 태양전지/전기분해 시스템이 가장 중요한 컨셉으로 꼽힌다. 언급된 순서대로 시스템 복잡성과 개발비용이 높아지지만, 효율성 또한 높아진다. 그림 1은 최근 과학 문헌의 예로 세 가지 유형의 시스템 컨셉을 나타낸다(출판사가 무료 제공하는 원본 출판물 참고 가능. 참고문헌 [1]~[3] 참조).

리액터 A는 태양전지와 전해조가 상호 연결된 구조이다. 해당 장치의 빛을 마주하는 면에는 뒷면의 니켈 전극에 직접 연결된 텐덤 태양전지가 있으며, 분리된 챔버에서 수소와 산소가 생성된다. 리액터의 크기는 64cm2이며, 기본 유닛을 반복 접합하여 구성되기에 확장이 용이하다. 4%의 태양광-수소에너지 효율을 가지며 40시간 동안 테스트 되었다. 광전기화학 리액터 B는 산화철로 만들어진 반도체 광양극을 포함하며 두 가지 기능을 갖추었다. 반도체 액체 접합에서 태양광을 전기 에너지로 변환하는데 이는 태양전지의 pn 접합과 유사하게 작용한다. 동시에 산소 생성 반응의 전극 역할을 한다. 수소 발생은 이온 전도성 막으로 분리된 금속 음극에서 진행된다. 해당 리액터는 200cm2의 활성 면적을 가지고 집광 조건에서 작동하도록 최적화되어 있으며, 재료는 1,000시간 작동 테스트를 거쳤다. 리액터 C는 미립자 광촉매로 물이 분해되는 예이다. 빛은 큰 밴드갭을 갖는 반도체인 스트론튬 티타네이트 분말에 의해 흡수되고 두 번째 전극 없이 물을 분해할 수 있다. 2021년 일본 과학자 Kazunari Domen은 화합물의 고체층으로 리액터를 구축하고 1,600개의 리액터를 활성 면적이 100m2인 수소 태양광 발전소에 결합하는 데 성공했다(참고문헌 [4] 참조). 외부에서 수소와 산소를 분리하였고, 3개월간 안전하게 시스템을 운영하였다.

위 세 가지 예는 전력망 연결 시스템 대비 인공 광합성의 장점을 보여준다. 장치의 설계가 간단하고 전력 전자 장치가 포함되어 있지 않아 투자 비용이 저렴하다. 이 장치는 다양한 독립 실행형 모드에서 작동할 수 있으며 전력망에 의존하지 않는다. 이들은 단순한 재료(예: 산화철)로 만들어지며 종종 고가의 희유원소 없이도 작동한다. 그러나 많은 반도체의 효율성과 안정성은 여전히 제한적이다. 따라서 많은 대학 연구 그룹과 몇몇 기업 스타트업들이 이러한 재료를 개선하기 위해 노력하고 있다.

독일 프라운호퍼 연구소 중 하나인 Fraunhofer CSP(Center for Silicon Photovoltaics)에서는 이러한 작업을 지원하기 위하여 태양광-수소 테스트 플랫폼을 개발하였다. 해당 플랫폼(그림 2)은 LED 태양광 시뮬레이터(독일 WAVELABS 社 생산)의 인공 태양광을 사용하여 광전기화학장치 내 물을 분해한다. 그렇게 생산된 가스는 독일 ECH 社에서 특수 제작한 가스 크로마토그래프를 통해 조사된다.

<참고 문헌>

[1] Turan, B. et al. Upscaling of integrated photoelectrochemical watersplitting devices to large areas. Nat Commun 7, 12681 (2016). https://doi.org/10.1038/ncomms12681

[2] Vilanova, A. et al. Solar water splitting under natural concentrated sunlight using a 200 cm2 photoelectrochemical-photovoltaic device, Journal of Power Sources 454 (2020) 227890. https://doi.org/10.1016/j.jpowsour.2020.227890

[3] Nishiyama, H. et al. A Particulate Photocatalyst Water-Splitting Panel for Large-Scale Solar Hydrogen Generation, Joule 2, 509-520 (2018). https://doi.org/10.1016/j.joule.2017.12.009

[4] Nishiyama, H. et al. Photocatalytic solar hydrogen production from water on a 100-m2 scale. Nature 598, 304–307 (2021). https://doi.org/10.1038/s41586-021-03907-3